<p>A fővárosi Váci úton 1896 óta áll a legendás lámpagyár, és a mai napig működik is. A Bors munkatársai beleshettek a gyártósor kulisszái mögé, megnézhették, hogyan lesz apró alkatrészekből izzó, világító test.</p>

Forrás: Móricz István

Csak az autólámpa izzójából 200 ezer darab gördül le a gyártósorokról naponta. Ennek majdnem fele az autókban használt H7-es típusú izzó, ami abban segít nekünk, hogy az úton jól lássunk, minket is jól lássanak, de fényétől ne égjen ki a szembe jövő sofőr szeme. Már a gyártás során elkészülnek a kicsi izzók, amik a lámpákba tekert villanykörték után talán a második legsűrűbben használt világító eszközök.

A Tungsramnak jelenleg 5 gyára van az országban: Nagykanizsán energiatakarékos halogént, index lámpát és ipari energiatakarékos izzót, Kisvárdán főként halogén betétet, Zalaegerszegen lámpafejet és más fémalkatrészeket gyártanak, Hajdúböszörményben katódokat, spirálokat, elektródákat, és persze a 120 éve működő budapesti üzem, ahol a Bors is járhatott. A lámpagyárban a Borsot Sabján László kalauzolta végig, mint a gyárigazgató beavatott: dolgozóik száma 1100 körül van, közülük nem egy már több mint 40 éve munkatárs. A rekorder éppen januárban ment nyugdíjba, 49 év munkaviszony után. Maga a Tungsram név egyébként a volfrámra utal, és az angol megfelelőjéből, vagyis a tungstenból és a német volfrám összevonásából származik. Az elmúlt 30 évben egy nemzetközi multi telephelyeként is szolgált a Váci úti épület, de tavaly tavasz óta újra a régi nevén állít elő izzókat a Tungsram.

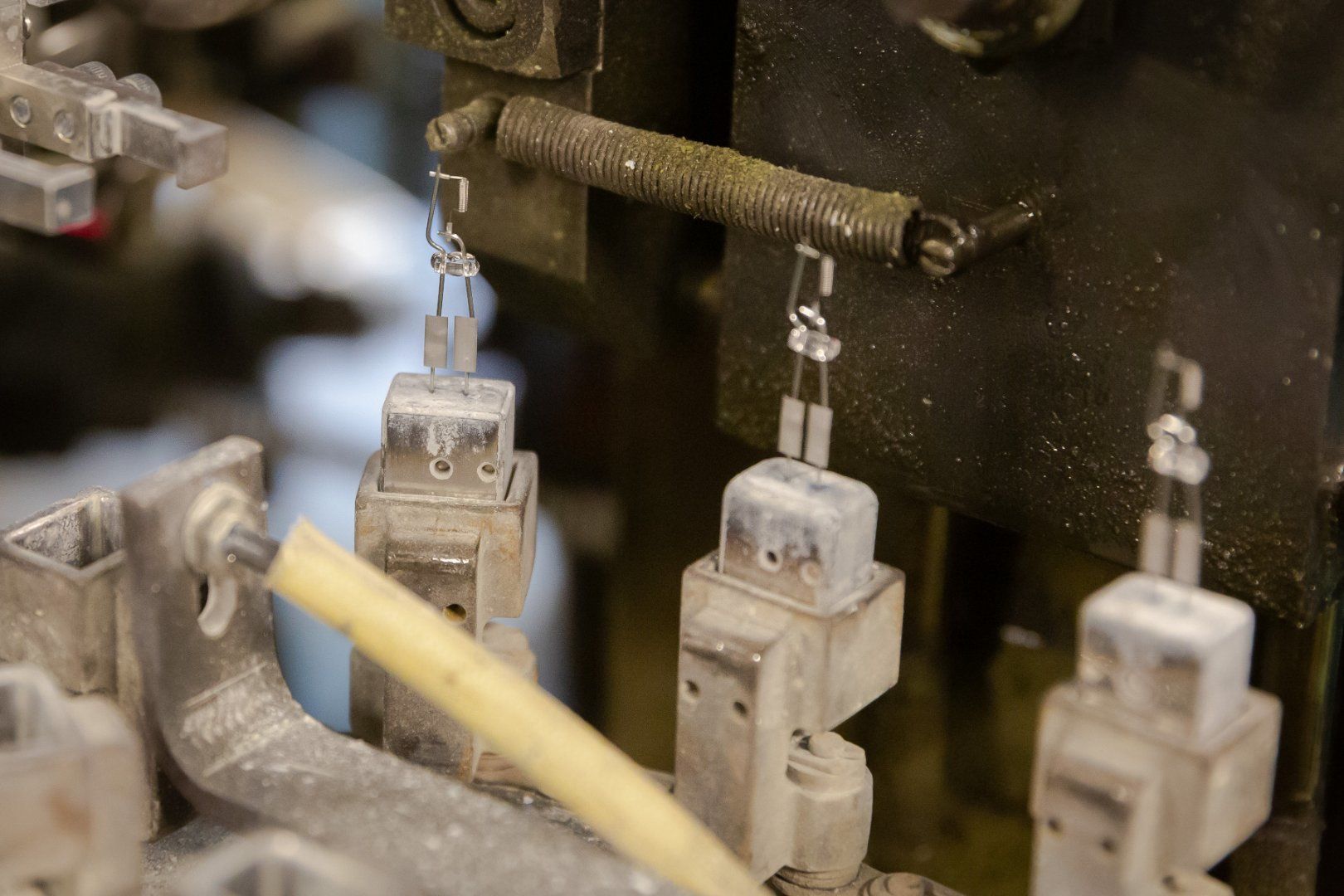

Szerelvény és állvány

A gyártás a legkisebb alkatrészekkel kezdődik: elektróda és hídüvegpálca. Ez aztán a szerelvénybe kerül, ahol az elektródákhoz hozzáhegesztik a spirált és fóliákat, majd további elektródákat. Mivel a kész lámpánál nagyon fontos a spirál helyzete, már ezektől a kezdeti összeépítési lépésektől elkezdődik a nagy precizitású mérés. Ezt az alig 3-4 centiméteres alkatrészt közel 50 paraméterre vizsgálják kamerás ellenőrző rendszerrel. A tűréshatárok 2-300 mikrométeren belül helyezkednek el. Ez egy hajszál vastagságával összemérhető.

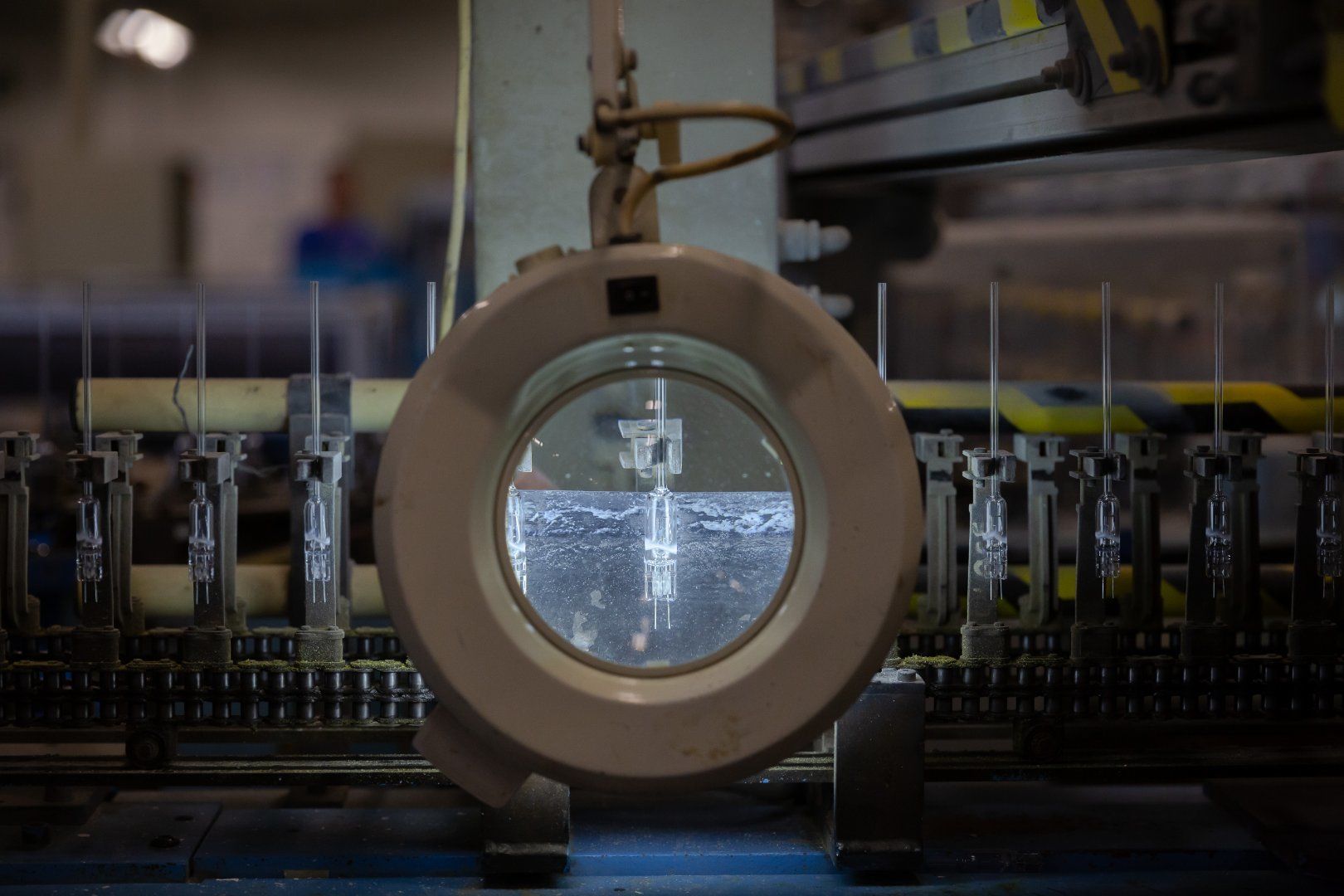

Miből lesz a lámpabúra?

Két hosszú csövet méretre vágnak. Az egyik lesz a lámpa búrája a másik pedig a gázbetöltéshez szükséges, úgynevezett szívócső, ami arra szolgál, hogy azon keresztül tölthessék meg halogén vegyületekkel és nemesgázokkal a lámpát, a végén pedig ezzel zárják le a végső lámpát. A vastag, hosszú csövet lánggal formázzák domborúra, majd hozzáolvasztják a szívócsövet. A darabok egy úgynevezett anakonda láncon közlekednek, így ha az egyik gép leáll, akkor se áll le a gyártás, mivel így 5-10 perc van arra, hogy javíthassák a fennálló hibát.

Forrnak és hűlnek

Mindeközben érkezik a szerelvény, amit belecsúsztatnak a burába és végül összelapítják az üveget, hogy rögzítsék a szerelvényeket és lezárják a burák alsó felét. Mindezt 2000 fok feletti hőmérsékleten. Ahogyan haladnak tovább a már formálódó izzók, folyamatosan hűlnek, de ha nagyon hirtelen hűlnének le, az nem jó, hiszen feszültség maradhat az üvegben, és ezért nagyon fontos a szigorú hőmérséklet kontroll a gyártás során.

Egymillióból legfeljebb tíz a hibás

Halogének és nemesgázok

A lámpa működéséhez a burába halogén vegyületeket és nemesgázokat kell betölteni. Ahhoz, hogy a bura lezárásához a képlékennyé melegített üveget ne pukkassza ki a szükséges 20 bar-os nyomás, ezért a betöltendő gázt mínusz 200 fokos folyékony nitrogénben megfagyasztják. Az izzókban egyébként, amikor működnek, 60 bar nyomás is uralkodhat. Összehasonlításképp: az autógumikban 2 bar körüli a nyomás.

Fejelés és festékbe mártás

A következő lépésben zajlik az úgynevezett optikázás. Valójában három fémalkatrész és a lámpabura összeillesztéséről van szó, ami viszont korántsem egyszerű, a síkok és tengelyek állása miatt. A megfelelő pozícióra nagyon kell ügyelni, ha rosszul állítják be, az izzó nem oda fogja szórni a fényt, ahová kellene, vagyis megfeleljen a közlekedésbiztonsági törvényeknek. Miután megfelelően összehegesztették a darabokat, zsírtalanítás, majd festékbe mártás következik. A festéksapka szerepe az, hogy ne égesse ki a szemből jövő autós szemét.

Tesztégetés, mérés, csomagolás

Még a gyártósor végén ellenőrzik az izzókat. Majd egy külön területen vizsgálják a működésüket is: 100%-ban felvillantják őket, tesztégetést végeznek, valamint végső geometriai tesztelést is végeznek mielőtt becsomagolnák a lámpákat és a polcokra kerülnének. Mintavételesen a laborokban egy óriás gömbben is végeznek méréseket a fénykibocsátásról, ahogyan vizsgálják azt is, hogyan működik az izzó a lámpatestben és megfelelő-e a lámpa élettartama. A fenti ellenőrzések biztosítják, hogy a vevőknél nagyon kevés meghibásodás fordul elő.